新興玻璃加工技術(shù)與優(yōu)勢(shì)—替代傳統(tǒng)玻璃制造工藝

玻璃是21世紀(jì)最重要的高性能材料之一,其應(yīng)用范圍涵括包裝、建筑、可再生能源技術(shù)和電子設(shè)備,再到醫(yī)學(xué)、高通量數(shù)據(jù)傳輸設(shè)備、光學(xué)和光子學(xué)等各個(gè)領(lǐng)域。據(jù)了解,目前全球每年生產(chǎn)的玻璃超過(guò)1.2億噸,主要用于制備容器玻璃,平板玻璃和纖維。

傳統(tǒng)的玻璃制造工藝VS新興玻璃加工技術(shù)

盡管玻璃是人類使用的最古老的材料之一,但制造玻璃的技術(shù)實(shí)際上已經(jīng)保持了數(shù)百年不變。傳統(tǒng)工藝中,透明玻璃的制造首先需要熔融或軟化玻璃,然后將其漂浮,拉伸,吹塑,澆鑄或直接吹塑成所需的形狀(圖1)。然而,通常石英玻璃的熔融溫度高達(dá)2000°C以上,整個(gè)過(guò)程不僅耗能非常高,而且難以進(jìn)行工業(yè)規(guī)模生產(chǎn)。因此,盡管玻璃的光學(xué)性能優(yōu)于聚合物材料,但微透鏡、鏡片等大眾市場(chǎng)光學(xué)系統(tǒng)的關(guān)鍵組件還是由聚合物制成的。因?yàn)橥ㄟ^(guò)采用注塑成型(IM)的加工技術(shù),可以實(shí)現(xiàn)快速、經(jīng)濟(jì)高效地制備高精度的聚合物組件,這是玻璃組件無(wú)法比擬的。

圖:傳統(tǒng)的玻璃制造工藝

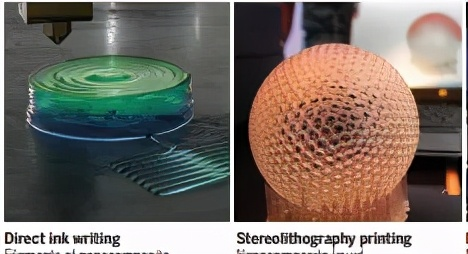

近年來(lái),科學(xué)家們開(kāi)發(fā)了幾種新興的透明玻璃成型技術(shù),以降低制造過(guò)程中所需的工作溫度,譬如:1)直接墨水書寫的增材制造技術(shù),可以將納米復(fù)合材料漿料的細(xì)絲擠出成從整料到篩網(wǎng)再到開(kāi)放容器的預(yù)成型結(jié)構(gòu)。同時(shí),該技術(shù)還可以在線混合多種玻璃成分,以產(chǎn)生空間成分變化,制備漸變折射率玻璃鏡片;2)立體光刻印刷技術(shù)(又稱3D打印技術(shù)),這是一種逐層加法制造方法,通過(guò)光刻選擇性地對(duì)光固化納米復(fù)合液態(tài)樹(shù)脂進(jìn)行圖案化,該方法可以生產(chǎn)出透明的,具有復(fù)雜且層次分明的玻璃組件。

新興的透明玻璃加工技術(shù):左為直接墨水書寫技術(shù),右為立體光刻印刷技術(shù)。

這些新興的技術(shù)主要包括以下三個(gè)步驟:首先,在低溫下將形成玻璃所需的有機(jī)-無(wú)機(jī)復(fù)合材料預(yù)制成所需的形狀;隨后,將預(yù)成型坯干燥,并去除用于粘結(jié)顆粒的有機(jī)材料(脫脂);最后,將預(yù)成型坯加熱(燒結(jié))到低于玻璃熔化溫度以下,以致密化為透明玻璃。盡管第二步和第三步確實(shí)在較高的溫度下進(jìn)行燒結(jié),但該過(guò)程只需要標(biāo)準(zhǔn)的,與幾何形狀無(wú)關(guān)的干燥機(jī)和熔爐。相比傳統(tǒng)工藝,大大節(jié)省了制造成本。

克服挑戰(zhàn),可與注塑技術(shù)兼容的新型玻璃加工工藝

盡管新興的加工技術(shù)給玻璃制造業(yè)帶來(lái)了新鮮的活力,但由于需要較高的熔融溫度和澆鑄溫度,當(dāng)前的玻璃加工仍然非常耗能,并且適用于大眾市場(chǎng)的IM加工技術(shù)無(wú)法制造玻璃。此外,制備精細(xì)的微觀形貌往往采用氫氟酸蝕刻或激光蝕刻,制備過(guò)程危險(xiǎn)、環(huán)境污染大,效率也比較低,無(wú)法滿足可持續(xù)生產(chǎn)的需求。

近日,德國(guó)弗萊堡大學(xué)Frederik Kotz和Bastian E.Rapp等人使用熱塑性二氧化硅納米復(fù)合材料,將上述新興技術(shù)的低溫注塑成型工藝(IM)與水基脫脂和低溫?zé)Y(jié)工藝相結(jié)合,開(kāi)發(fā)了一種可以與注塑成型技術(shù)兼容的新型玻璃加工工藝,實(shí)現(xiàn)了高精密度、表面極其光滑的精美玻璃制品的制備。這是繼2017年Frederik Kotz和Bastian E.Rapp等人Nature報(bào)道使用標(biāo)準(zhǔn)的3D打印技術(shù)制備高精密度、高質(zhì)量玻璃制品以來(lái),再一次在玻璃加工領(lǐng)域取得重大突破。研究成果以“High-throughput injection molding of transparent fused silica glass”為題,于2021年4月9日凌晨發(fā)表在《Science》上,并被選為封面!

令人鼓舞的是,該工藝具有諸多無(wú)與倫比的優(yōu)勢(shì):

一、整個(gè)加工過(guò)程的能耗居然不到傳統(tǒng)玻璃加工工藝的60%!

二、只需要使用標(biāo)準(zhǔn)的IM機(jī)械,便能夠制造具有微米分辨率和光學(xué)光滑表面的復(fù)雜零件(粗糙度小于4 nm),不需要進(jìn)行后續(xù)的拋光或表面蝕刻處理!

三、該工藝適用于大批量生產(chǎn)玻璃組件,僅僅5秒鐘便可以生產(chǎn)一個(gè)諸如試管、燒杯或微透鏡陣列等玻璃組件。

四、由于脫脂發(fā)生在水中,而不是在升高的溫度下發(fā)生,使得復(fù)合材料中使用的聚合物如熱塑性粘合劑可以回收再利用。

五、此外,通過(guò)用金屬鹽摻雜注模熔融石英玻璃,能夠制備具有較好透明度的各種顏色的石英玻璃。

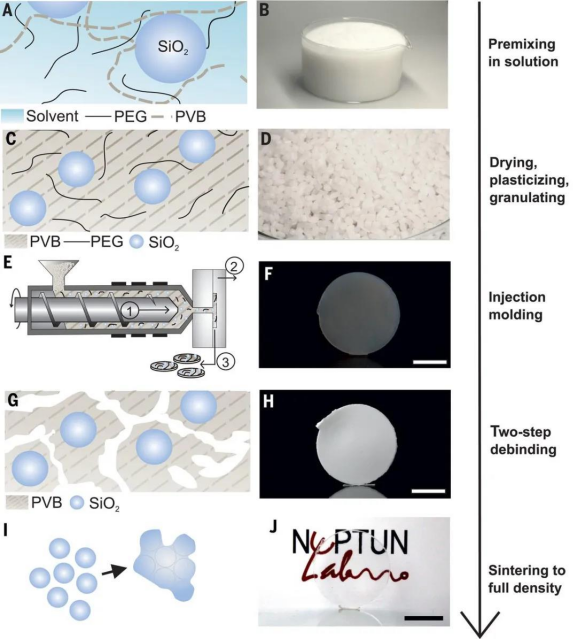

新型玻璃加工技術(shù)流程

步驟一:首先,研究人員將平均粒徑為50至100 nm,表面積為30至50 m2 g-1的二氧化硅納米粉與聚乙烯醇縮丁醛(PVB)溶液和聚乙二醇(PEG)溶液預(yù)混合,蒸發(fā)溶劑,得到固體熱塑性二氧化硅納米復(fù)合材料(圖3A-B);

步驟二:然后,使用雙螺桿擠出機(jī)將熱塑性二氧化硅納米復(fù)合材料塑化并擠出,得到的最終原料為顆粒狀(圖3C-D)。

步驟三:隨后,將原料在?130°C的中等溫度和700-1000 bar的特定注射壓力下注塑成型,也就是所謂的生坯部分。在成型過(guò)程之后,研究人員將生坯浸入40°C的水中以進(jìn)行第一步溶劑脫脂步驟,然后在高溫下進(jìn)行第二步脫脂去除殘留的粘合劑。

步驟四:最后,在1300°C的真空下將脫脂后的預(yù)成坯型燒結(jié),從而制得了高質(zhì)量的透明熔融石英玻璃。由于采用了優(yōu)化的兩步脫脂程序,注塑成型的生坯零件(尺寸小于2毫米)轉(zhuǎn)換為透明熔融石英,總共只需要24小時(shí)。

圖3.可與IM兼容的新型玻璃加工工藝流程

與傳統(tǒng)的玻璃加工技術(shù)相比,新型的玻璃制造工藝具有以下優(yōu)勢(shì):該工藝更節(jié)能,并且還可以將成熟的高通量聚合物加工機(jī)械用于大規(guī)模市場(chǎng)生產(chǎn)(圖4)。使用的原料是廣泛使用的無(wú)毒聚合物和二氧化硅粉末,可以在130°C的中等溫度下進(jìn)行加工和成型,從而降低能耗。同時(shí),水基脫脂步驟是無(wú)害的,可回收大多數(shù)PEG粘合劑。此外,新工藝也可以使用低能燒結(jié)工藝在1300°C而不是通常的>2000°C熔融溫度下轉(zhuǎn)變?yōu)橥该魅廴谑⒉AА?/span>

使用標(biāo)準(zhǔn)注塑機(jī)進(jìn)行高通量制造

研究人員進(jìn)一步使用該玻璃加工工藝在商用注塑機(jī)(Babyplast Christmann)上進(jìn)行的高通量制造。

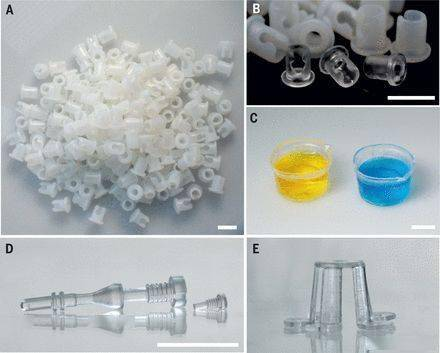

結(jié)果發(fā)現(xiàn),即使以低至20 s的循環(huán)時(shí)間對(duì)二氧化硅納米復(fù)合材料進(jìn)行全自動(dòng)注塑,也可以在工業(yè)生產(chǎn)水平上生產(chǎn)復(fù)雜形狀的熔融石英零件(圖4A-B):在18分鐘的時(shí)間跨度內(nèi)生產(chǎn)了200多個(gè)零件,相當(dāng)于每5 s便能生產(chǎn)一個(gè)玻璃組件!

而且,該工藝還可以使用連續(xù)管擠出二氧化硅原料來(lái)加工:使用外徑為16 mm的環(huán)形間隙噴嘴,可以以30 m h-1的速度生產(chǎn)長(zhǎng)度達(dá)1 m的管,并能將這些管燒結(jié)到透明的熔融石英玻璃上。此外,利用該工藝結(jié)合常見(jiàn)的快速加工技術(shù)可以輕松制造復(fù)雜形狀的熔融石英物體(圖4C-E),這不僅使高產(chǎn)量的熔融石英產(chǎn)品的生產(chǎn)變得快速而靈活,也適用于制造較小且精細(xì)的產(chǎn)品或原型。

圖4.新型玻璃加工工藝高通量生產(chǎn)熔融石英玻璃

除了宏觀結(jié)構(gòu),新工藝有助于以微米級(jí)分辨率制造熔融石英玻璃組件,并以光學(xué)表面質(zhì)量燒結(jié)到高度透明的熔融石英玻璃上,為微流體裝置的簡(jiǎn)便、高通量制造開(kāi)辟了一條不同的途徑(圖5)。比如,熔融石英中的微米級(jí)通道結(jié)構(gòu),寬度為240μm,高度為580μm的示例性蛇形通道(圖5H),以及封閉且防漏的微流體結(jié)構(gòu)(圖5I)。

圖5.新型玻璃加工工藝以微米級(jí)分辨率制造復(fù)雜的熔融石英玻璃

同期,美國(guó)勞倫斯·利弗莫爾國(guó)家實(shí)驗(yàn)室的Rebecca Dylla-Spears教授在《Perspective》中寫道:“Mader等人已經(jīng)證明了與傳統(tǒng)的低溫注射成型兼容的顆粒狀玻璃成型復(fù)合材料的使用,該工藝是用于大批量生產(chǎn)聚合物組件。”這些方法可以使玻璃以新的形式提供,并且在要求熱穩(wěn)定性,耐環(huán)境性或改善透光性的應(yīng)用中,與塑料更具成本競(jìng)爭(zhēng)力。增材制造的方式允許通過(guò)編程來(lái)更改組件的形狀,而不是為小批量制造和玻璃組件的快速原型制作而重新設(shè)計(jì)模具,更加符合可持續(xù)生產(chǎn)的要求。