利用激光熱應(yīng)力對太陽電池進行無損劃裂

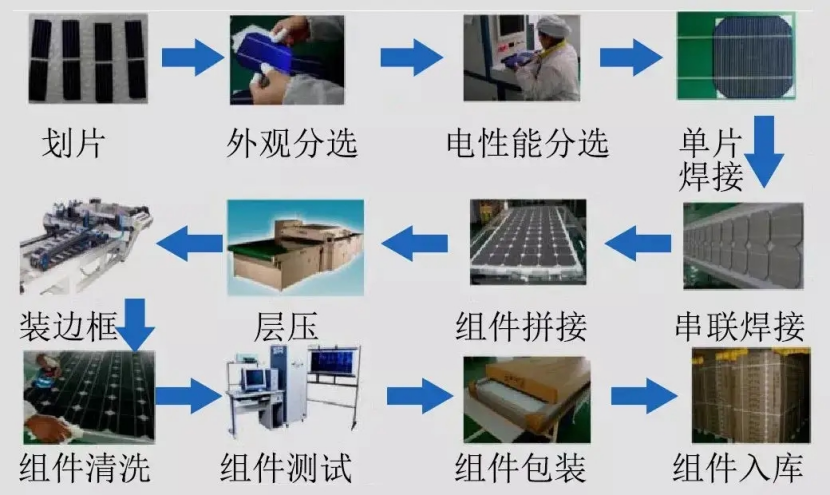

在光伏組件生產(chǎn)過程中,由于晶體硅或非晶硅太陽電池的內(nèi)阻較大,因此需要采用電路并聯(lián)的方式來降低光伏組件的內(nèi)阻,此時就需要將太陽電池劃裂成多個小片,然后焊接成太陽電池串,由此可拼接成任意尺寸的光伏組件,且該方式的通用性好。

在劃裂太陽電池時,一般采用激光劃裂的方式。以太陽電池的激光劃裂技術(shù)為基礎(chǔ),可以生產(chǎn)出不同尺寸、種類繁多的光伏組件產(chǎn)品,例如:半片光伏組件、尺寸為 210 mm 的太陽電池三分片光伏組件、多片疊瓦光伏組件、板塊互聯(lián)光伏組件、無縫焊接多主柵光伏組件等。由此可知,太陽電池的激光劃裂技術(shù)已成為光伏組件產(chǎn)品迭代升級不可或缺的工藝環(huán)節(jié)。

常規(guī)的太陽電池激光劃裂技術(shù)原理: He、N2、CO2 等混合氣體作為激發(fā)激光發(fā)射器發(fā)射激光的媒介,利用激光振鏡聚焦激光以形成激光光束,并通過改變激光光束的路徑使其照射到太陽電池上,此時激光光束的光能轉(zhuǎn)換為熱能,且其產(chǎn)生的熱量大幅超過被太陽電池反射、傳導(dǎo)或擴散的那部分熱量,導(dǎo)致太陽電池中被照射位置的材料迅速熔化、汽化、燒蝕或達到燃點,從而使該位置被刺穿并形成小孔;由于激光光束與太陽電池是沿一定的相對線性軌跡移動,使這些小孔連起來形成切縫,從而在太陽電池上形成切割道,然后沿此切割道對太陽電池進行掰片。

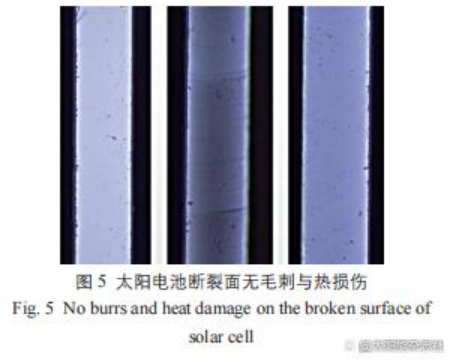

由于沿著切割道對太陽電池掰片時,利用的是外界力,因此在太陽電池切割道處會有明顯的毛刺。

隨著太陽電池之間超小間距、大尺寸硅片和超低溫太陽電池等工藝的出現(xiàn),常規(guī)的太陽電池激光劃裂技術(shù)已無法滿足光伏組件高質(zhì)量的需求。因此,無損傷激光劃裂機因需而生,且正推向太陽電池的主流市場,可解決常規(guī)激光劃裂設(shè)備不可避免地給太陽電池造成熱損傷的問題。

激光熱應(yīng)力對太陽電池進行無損劃裂技術(shù)原理:無損傷激光劃裂技術(shù)主要是利用激光誘發(fā)的熱應(yīng)力來控制太陽電池斷裂的技術(shù)。該技術(shù)利用激光對太陽電池進行局部快速加熱,通常是使用近紅外頻率的激光光束。由于激光器功率和激光光斑尺寸與激光熱裂速度相關(guān),一般使用功率為百瓦的激光器對太陽電池進行快速激光熱裂。由于無損傷激光劃裂技術(shù)會配備以純凈水作為冷卻介質(zhì)且可精確微調(diào)的噴水冷卻裝置對太陽電池進行局部冷卻,因此此時會在太陽電池表面產(chǎn)生一個不均勻的溫度場,該溫度場會使太陽電池表面形成溫度梯度,從而誘發(fā)產(chǎn)生熱應(yīng)力。當(dāng)激光光斑處于壓應(yīng)力狀態(tài),而激光光斑的斑點在太陽電池正面和背面處于拉應(yīng)力狀態(tài)時,由于太陽電池是脆性材料,其抗壓剛度遠(yuǎn)大于抗拉強度,當(dāng)熱應(yīng)力達到太陽電池的斷裂強度時,太陽電池會發(fā)生斷裂,且斷裂會隨著激光光斑及后續(xù)冷卻裝置的移動軌道而穩(wěn)定擴展;但無損傷激光劃裂技術(shù)的前提是先要在太陽電池邊緣加工一個超小槽口,然后斷裂會從槽口開始并穩(wěn)定擴張。

采用無損傷激光劃裂技術(shù)時,太陽電池斷裂面幾乎無毛刺與熱損傷;

由于無損傷激光劃裂技術(shù)是近幾年才興起的技術(shù),尚未成熟,還存在一些技術(shù)瓶頸,比如激光劃裂不到位、裂片產(chǎn)能不高等。造成以上情況的原因包括:設(shè)備配套的冷卻裝置一般是以冷卻水噴灑到太陽電池加熱區(qū)域附近,產(chǎn)生的溫度梯度有時不明顯,導(dǎo)致太陽電池裂片不到位;冷卻水殘留在太陽電池表面,需要進行相應(yīng)的加熱來蒸發(fā)殘留的冷卻水,耗時較多,會影響太陽電池裂片的產(chǎn)能。