半導(dǎo)體行業(yè)碳化硅激光剝離原理及優(yōu)勢

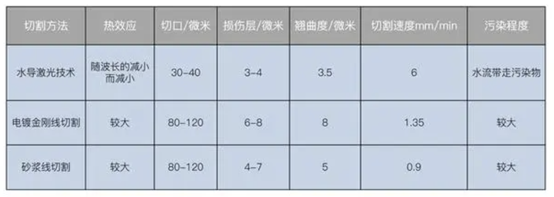

碳化硅(SiC)是由硅(Si)和碳(C)組成具有高能隙、高熱導(dǎo)率、高電子飽和漂移速率等優(yōu)異物理特性的第三代半導(dǎo)體材料。而在應(yīng)用上碳化硅器件成本居高不下,一方面生產(chǎn)周期長產(chǎn)量有限;另一方面晶錠切割工藝損耗多,良率低;碳化硅晶錠主流的切割技術(shù)包括砂漿線切割、金剛石線切割等,然而傳統(tǒng)切割技術(shù)的損耗率太高,而且工時太長。

以砂漿線切割為例,多達40%的碳化硅晶錠以粉塵的形式浪費掉,而且切割線的高速行走過程還會造成20~50μm的粗糙起伏與表面/亞表面結(jié)構(gòu)損傷,據(jù)分析,碳化硅多線切割技術(shù)的總材料損耗量高達30%~50%。同時,切制一塊6英寸SiC晶錠通常需要150個小時左右,不利于SiC襯底的快速交付。另外,切割后的襯底Ra值較大,還需要進行粗磨、精磨和CMP三道處理工藝,合計耗時超過5天。

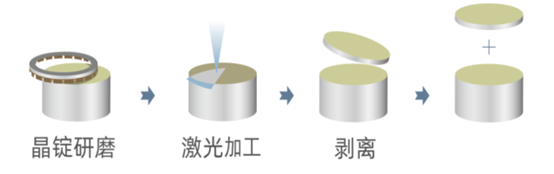

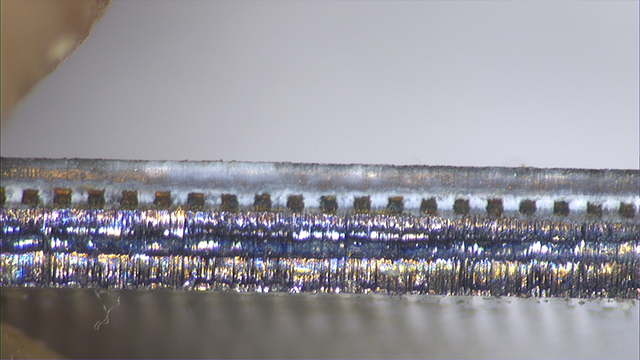

激光剝離技術(shù)是將激光聚焦到晶圓表面以下,在碳化硅晶錠內(nèi)部不同深度處進行逐層掃描生成單道或者多道改質(zhì)層,之后,在外張力作用下,改質(zhì)層裂紋沿垂直于晶圓表面方向擴展,使晶圓由內(nèi)向外劈裂,從而在碳化硅晶錠上剝離出晶圓。碳化硅的激光切割一般使用皮秒紅外激光器作為光源,近紅外波長能夠更好的透過碳化硅并聚焦在材料內(nèi)部形成改質(zhì)區(qū)。這種技術(shù)具有材料損耗低、加工效率高、出片數(shù)量多等優(yōu)勢,有望成為金剛線切割技術(shù)的理想替代方案。

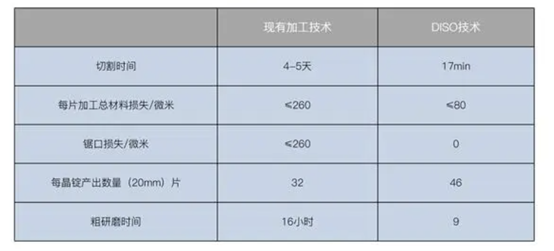

激光剝離技術(shù)優(yōu)勢:切割時間從4-5天顯著縮短至10-30分鐘;材料損失率大幅降低,并從原理上避免鋸口損失,使晶片產(chǎn)出能提高44%,更適合大尺寸晶圓的切割;省掉晶片研磨環(huán)節(jié),節(jié)約時間、設(shè)備以及人力成本。

激光剝離技術(shù)成功應(yīng)用于碳化硅襯底的量產(chǎn),必將為碳化硅產(chǎn)業(yè)帶來輕資產(chǎn)、高效益的新模式,有望進一步降低碳化硅器件成本,推動碳化硅器件在更廣領(lǐng)域的應(yīng)用。