晶圓切割中普通激光劃片與激光隱形切割有什么區(qū)別?

晶圓切割(劃片)是芯片制造工藝流程中后道工序。將做好芯片的整片晶圓按芯片大小分割成單一的芯片(晶粒)。

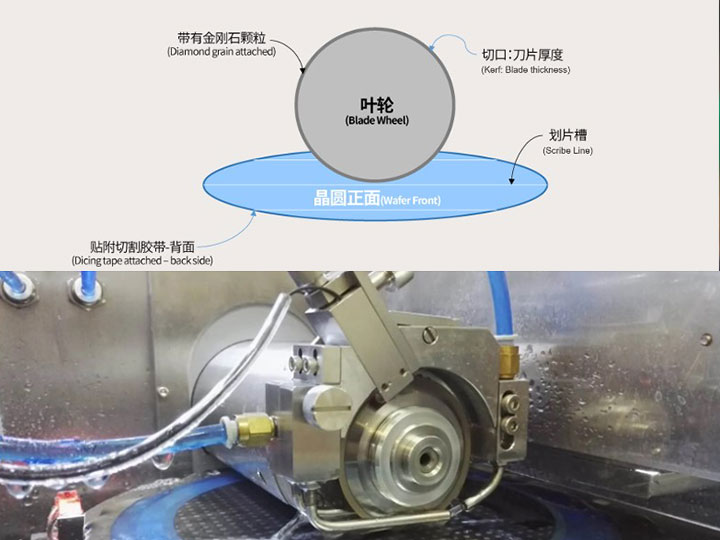

早期鉆石鋸片(砂輪)切割方法是較為常見(jiàn)的晶圓切割方法,切穿晶圓,刀片根據(jù)產(chǎn)品選擇,有鋼刀、樹(shù)脂刀等等。由于機(jī)械應(yīng)力的存在,切割槽的背面容易出現(xiàn)崩刃,裂紋,崩邊大,層狀剝離等缺陷。嚴(yán)重影響良品率,降低了產(chǎn)能效益,增加生產(chǎn)成本。

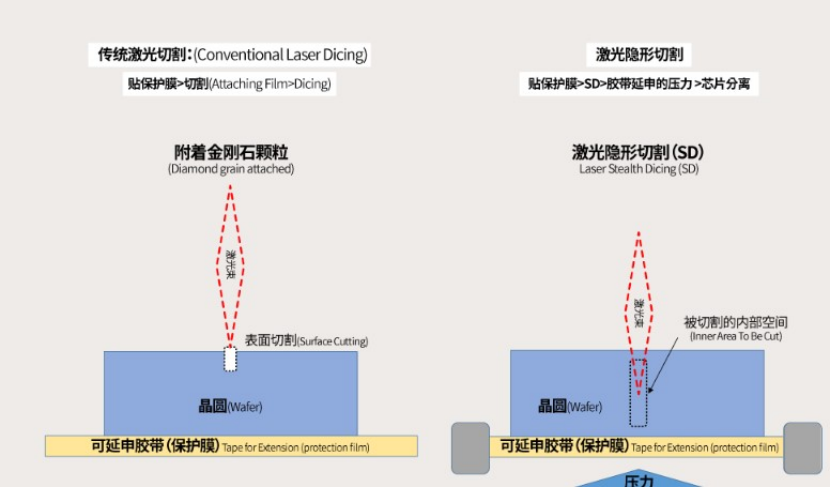

激光劃片

激光劃片是指將激光能量于極短的時(shí)間內(nèi)集中在微小區(qū)域,使固體升華、蒸發(fā)的全切割加工,開(kāi)槽加工方式,屬于激光燒蝕加工技術(shù)。激光劃片屬于非接觸式加工,不會(huì)產(chǎn)生崩刃、刀具磨損和水污染,熱影響和夾渣是不可忽視的問(wèn)題。通過(guò)冷加工355nm紫外激光或超快激光,在非常高的加工要求規(guī)則下,仍具有一定的熱效應(yīng)。同時(shí)激光聚焦無(wú)法精確控制到刀具的深度,晶圓完全切穿時(shí),藍(lán)膜往往會(huì)被破壞,影響后續(xù)的晶體膨脹過(guò)程。

激光劃片跟晶圓厚度有密切關(guān)系,厚度越厚,劃片速度越慢,吞吐量就越低。

激光燒蝕劃片適用于:

異形工件的切割加工比較脆的材料的加工,比如砷化GaAs化合物半導(dǎo)體材料超薄硅片的劃片,避免傳統(tǒng)刀片劃片進(jìn)給速度引發(fā)的破片風(fēng)險(xiǎn);

激光燒蝕劃片的缺點(diǎn):

激光燒蝕在表面會(huì)產(chǎn)生碎屑,需要額外的濕法清洗工序,有切割道,相對(duì)而言生產(chǎn)效率較低。

隱形切割

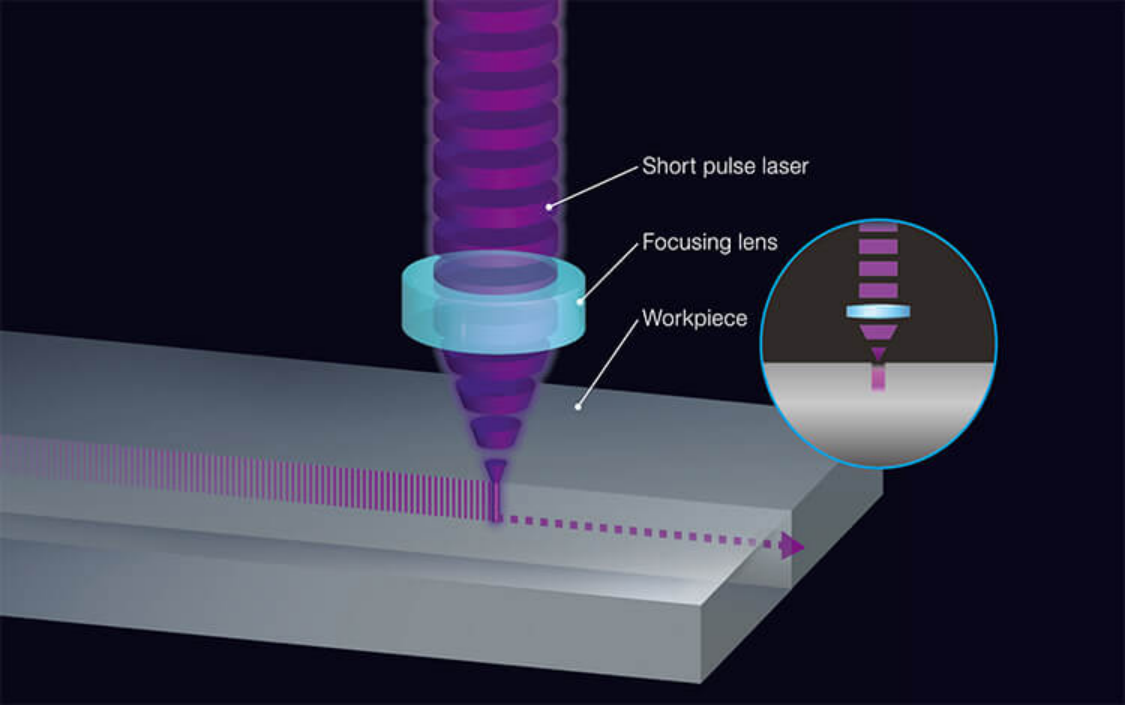

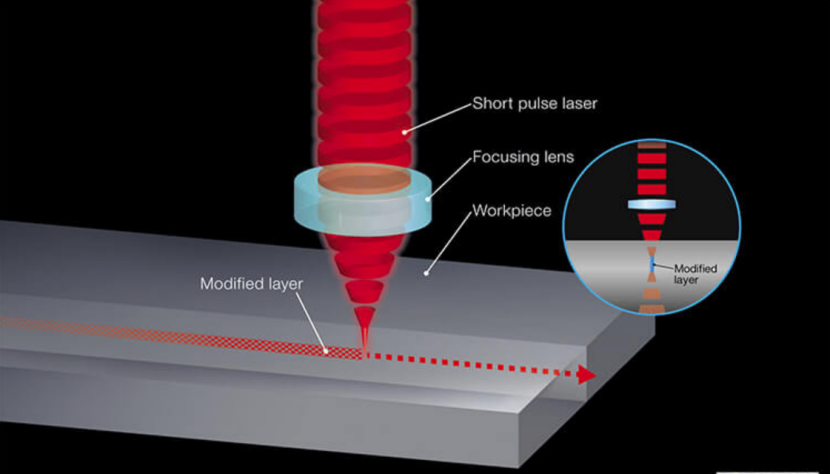

激光隱形切割通過(guò)將脈沖激光的單個(gè)脈沖通過(guò)光學(xué)整形,讓其透過(guò)材料表面在材料內(nèi)部聚焦,在焦點(diǎn)區(qū)域能量密度較高,形成多光子吸收非線(xiàn)性吸收效應(yīng),使得材料改性形成裂紋。每一個(gè)激光脈沖等距作用,形成等距的損傷即可在材料內(nèi)部形成一個(gè)改質(zhì)層。在改質(zhì)層位置材料的分子鍵被破壞,材料的連接變的脆弱而易于分開(kāi)。切割完成后通過(guò)拉伸承載膜的方式,將產(chǎn)品充分分開(kāi),并使得芯片與芯片之間產(chǎn)生間隙。

隱形切割的優(yōu)點(diǎn):

由于工件內(nèi)部改質(zhì),因此可以抑制加工屑的產(chǎn)生;適用于抗污垢性能差的工件;

適用于抗負(fù)荷能力差的工件(MEMS等),且采用干式加工工藝,無(wú)需清洗;

可以減小切割道寬度,因此有助于減小芯片間隔,適用于窄劃道工件;

激光劃片與激光隱形切割原理對(duì)比:

目前激光在半導(dǎo)體晶圓上的應(yīng)用較多,追求精密加工工藝的同時(shí),也在拓展應(yīng)用覆蓋面。